News

高溫環境下軸承考量因素與應用建議選擇指南

![]() 2024.10.1

2024.10.1

軸承QA

軸承QA

高溫環境下軸承選擇指南:考量因素與應用建議

軸承在機械設備中扮演支撐旋轉軸並減少摩擦的關鍵角色,有助於提升設備運行效率與穩定性。然而,高溫環境下的軸承選擇則需更加謹慎。高溫會對軸承性能產生負面影響,如選擇不當,將縮短軸承使用壽命,甚至導致設備故障及生產中斷。高溫環境下選擇軸承時的關鍵因素,並提供選型建議,幫助讀者在高溫工況中選擇最合適的軸承類型與規格。

一、高溫環境對軸承的影響

在高溫環境中,軸承常面臨以下問題:

- 材料變形與疲勞:高溫會使軸承材料發生熱膨脹與變形,導致間隙變大,影響旋轉精度與穩定性。長期高溫還會加速材料疲勞,使軸承易出現裂縫或斷裂。

- 潤滑劑失效:高溫下潤滑劑容易揮發、氧化或分解,失去潤滑效果,導致摩擦力增加,進而引發軸承過熱、磨損或卡死。

- 硬度與強度降低:軸承材料在高溫下結構變化,硬度與強度降低,無法承受重負荷或衝擊。

- 熱應力與熱變形:高溫環境下,軸承內部的熱應力不均會造成滾動體或滾道變形,進而影響軸承的旋轉性能與負載能力。

二、選擇高溫環境下軸承時的關鍵考量因素

2.1 溫度範圍

選擇軸承時需確認工作環境的溫度範圍,並選擇能承受高溫、保持性能穩定的軸承類型:

- 耐高溫軸承:專為高溫設計,材料一般為耐高溫鋼或特殊合金,適合150°C至500°C。

- 陶瓷軸承:陶瓷材料耐高溫性優異,可運行於300°C以上的極高溫中,適用於半導體製造、高溫爐等。

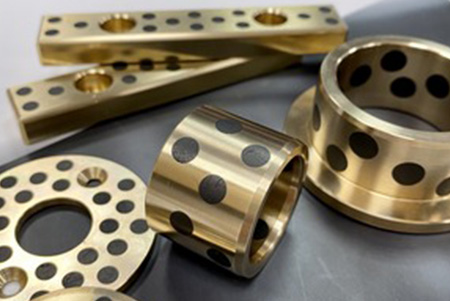

- 銅合金自潤軸承:在150°C至400°C能保持穩定,具有抗腐蝕和熱穩定性。

確認軸承工作溫度範圍後,還需確保其在此溫度下仍具備硬度、強度和耐磨性,滿足長期穩定運行需求。

2.2 潤滑方式與潤滑劑選擇

高溫環境下,潤滑劑的選擇與方式至關重要。一般潤滑劑在高溫下失效,可能導致軸承磨損加劇,因此需選擇適合高溫的潤滑劑:

- 高溫潤滑脂:可在150°C至300°C下穩定工作,適合工業爐、高溫乾燥機、烘烤設備等。

- 高溫潤滑油:具良好散熱與抗氧化性,適用於高速旋轉的高溫環境,如渦輪機、軋鋼機、發電機組等。

- 乾潤滑劑(如石墨、二硫化鉬):適用於無法進行油脂潤滑的真空或高輻射環境,適合太空設備和真空爐,能形成穩定的潤滑薄膜。

若無法使用潤滑劑,建議選擇自潤滑型軸承(如銅合金自潤軸承),可在摩擦過程中釋放潤滑劑,保持穩定潤滑效果。

2.3 材料選擇

高溫環境下的軸承材料需具備優良的耐熱與耐磨性能。常見的高溫軸承材料包括:

- 耐高溫鋼材(如鉻鋼、鉻鎳鋼):在高溫下具優異強度和耐磨性,適合高溫重負荷工況。

- 陶瓷材料(如氮化矽、氧化鋯):耐高溫、硬度高,適用於300°C以上的極高溫,且具絕緣性。

- 銅合金和特殊合金:在高溫中穩定性佳,適用於無油潤滑或高負荷環境。

選擇材料時需考量硬度變化、抗氧化性與熱膨脹係數,確保軸承在高溫下不會變形影響運行。

2.4 軸承設計與結構

高溫環境中,軸承設計需考量熱膨脹與熱變形的影響,以提升軸承的穩定性:

- 降低熱膨脹影響的結構設計:軸承內外圈熱膨脹差異會影響間隙,設計時選用熱膨脹係數相近的材料,並適當設置間隙。

- 優化接觸面設計:在高溫下,滾動體與滾道接觸面應分佈均勻,以避免熱變形造成的應力不均。

- 提升散熱效果的設計:軸承易過熱,可在外圈設置散熱槽或散熱孔,以增強散熱,降低內部溫度。

三、高溫環境下軸承的應用建議

3.1 高速與高溫工況下的軸承選擇

對於高速且高溫環境,建議選用陶瓷或耐高溫鋼製成的滾珠軸承,搭配高溫潤滑油或潤滑脂,以確保長時間穩定運行。

3.2 高負荷與高溫工況下的軸承選擇

對於重負荷且高溫工況(如冶金工業及重型設備),建議選用耐高溫鋼製的滾柱軸承或滿滾子型軸承,並選擇抗氧化的高溫潤滑劑,定期檢查潤滑狀態以防失效。

3.3 無潤滑條件下的軸承選擇

在無法使用潤滑劑的高溫環境(如真空設備或高輻射環境),建議選擇自潤滑型軸承(如銅合金自潤軸承)或乾潤滑處理的軸承(如陶瓷軸承),以保持穩定運行。

3.4 特殊工況(如防輻射、防腐蝕)下的軸承選擇

對於需防輻射或防腐蝕的高溫工況(如核電或化工設備),建議選用特殊合金或陶瓷製成的軸承,並進行表面防護處理(如鍍層或鈍化),提升軸承耐用性。

在高溫環境下選擇合適的軸承需綜合考量溫度範圍、潤滑方式、材料性能與結構設計等因素。選擇能夠在高溫中穩定運行的軸承,能有效提升設備效率並延長軸承壽命。能對高溫環境下軸承的選擇與應用有更深入的理解,進而提升機械設備的效能與穩定性。

常見問題解答(FAQs)

1. 如何判斷軸承是否適用於高溫環境?

需確認軸承的耐高溫性能,選擇能承受應用環境最高溫度的軸承類型,並考量耐熱性、熱膨脹係數及抗氧化性。

2. 高溫環境中應選擇哪種潤滑劑?

高溫環境建議使用高溫潤滑脂或潤滑油(150°C至300°C),若超過300°C,可選擇乾潤滑劑(如石墨或二硫化鉬)。

3. 軸承材料選擇有何建議?

高溫環境建議選擇耐高溫鋼(如鉻鋼、鉻鎳鋼)、陶瓷(如氮化矽、氧化鋯)或銅合金,以提升耐用性。

4. 高溫環境下如何降低軸承過熱風險?

可採用散熱設計(如散熱槽或散熱孔),並選用高溫潤滑劑,定期檢查軸承,避免潤滑劑失效導致過熱。

5. 在無法潤滑的高溫環境中應選擇哪種軸承?

建議選用自潤滑型軸承(如銅合金自潤軸承)或乾潤滑軸承(如陶瓷軸承),以確保在無油環境中穩定運行。

高溫環境下軸承考量因素與應用建議選擇指南

高溫環境下軸承考量因素與應用建議選擇指南