產品簡述 INTRODUCTION

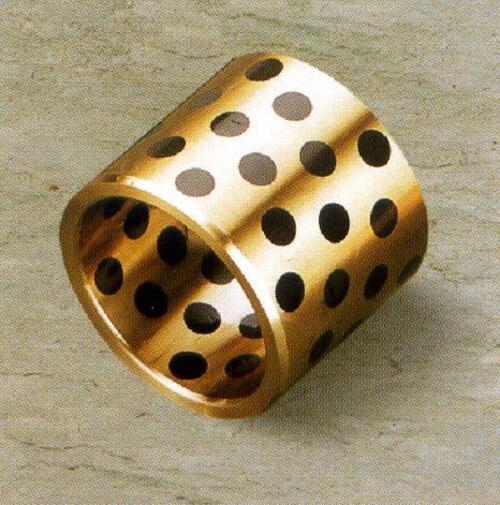

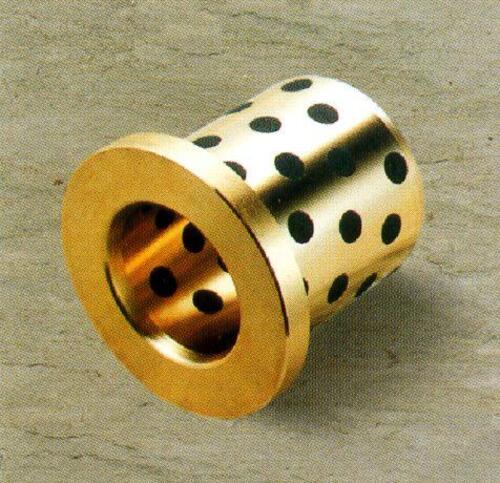

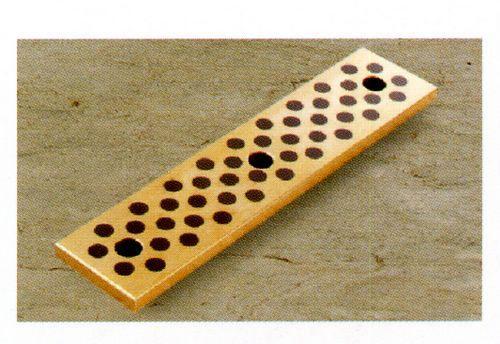

固體潤滑軸承是在軸承基體的金屬摩擦面上開排出排列有序、大小適當的孔穴,并鑲入具有獨特自潤滑性能的成型固體潤滑劑制成的自潤滑軸承。該軸承綜合了金屬基體和具有特殊配方的潤滑材料的各種優點。突破了一般軸承依靠油膜潤滑的界線性。固體潤滑軸承特別適用於無油、高溫、高負荷、低速度、防污、防蝕、防輻射以及在水中或真空溶液浸潤而根本無法加潤滑膜的特殊情況條件下使用。

固體潤滑軸承的基體應根據軸承自身的情況條件而定。常用的材料有高力黃銅、錫青銅、鑄鐵等多種合金,鑲入的 固體潤滑材料主要以天然黑鉛、人工石墨、MOS2以及以PTFE為基體的兩大品種。根據軸承自身情況條件,通過 不同金屬基體和鑲入固體潤滑劑的組合,可保證產品能滿足各種溫度、負荷、運動和介質等情況條件的特殊需要, 並保證穩定可靠的工作。

自潤軸承 | 銅合金自潤軸承

自潤軸承 | 銅合金自潤軸承 圖片介紹

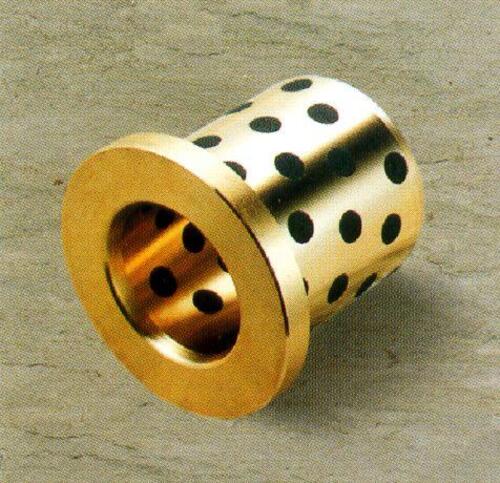

SPF固體潤滑軸承

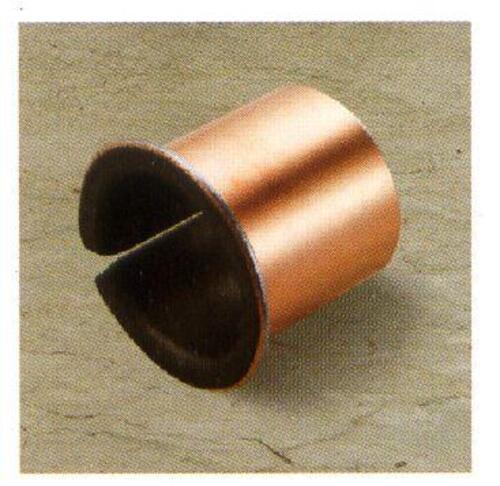

SF-1F翻邊軸承

銅合金自潤軸承是在軸承基體的金屬摩擦面上開排出排列有序、大小適當的孔穴,並鑲入具有獨特自潤滑性能的成型固體潤滑劑制成的自潤軸承,廣泛應用於冶金,軋鋼設備,礦石機械,船泊機械,汽輪機等工況,固體潤滑軸承的基體是根據自潤軸承的情況條件而定,常用的材料有高力黃銅、錫青銅、鑄鐵等多種合金,銅合金自潤軸承鑲入的固體潤滑材料主要以天然黑鉛、人工石墨、MOS2以及以PTFE為基體的兩大品種,根據銅合金自潤軸承情況條件,通過不同金屬基體和鑲入固體潤滑劑的組合,可保證產品能滿足各種溫度、負荷、運動和介質等情況條件的特殊需要,銅合金自潤軸承擁有穩定可靠的工作性能。

銅合金自潤軸承的特點:

- 銅合金自潤軸承適用於無油、高溫、高負荷、低速度、防污、防蝕、防輻射。

- 在水中或真空溶液浸潤,銅合金自潤軸承適用於無法加潤滑膜的特殊情況條件下使用。

- 銅合金自潤軸承突破了一般軸承依靠油膜潤滑的界線性,綜合了金屬基體和具有特殊配方的潤滑材料的各種優點。

自潤軸承 | 銅合金自潤軸承的選型與裝配注意事項

一、軸承的選型:

- 1. 軸承使用環境。

- 2. 是否有腐蝕因素。

- 3. 軸承所承受的壓力。

- 4. 對磨軸的滑動速度。

- 5. 對耐磨性能的要求。

- 6. 對磨軸的運動類型。

- 7. 環境溫度。

- 8. 安裝情況。

- 9. 軸承成本各方面的因素。

- 10. 是否需要環保軸承?品。

二、自潤軸承 | 銅合金自潤軸承 裝配的注意事項:

- 1. 在將軸承壓入座孔前,要先用汽油清洗乾淨,然後放入乾淨的機油內浸油、瀝乾。

- 2. 軸承與座孔須垂直放正,不得歪斜。

- 3. 將軸承壓入座孔時,如用錘敲入,切勿用力猛擊,且不要用金屬物件直接敲擊軸承,須在軸承上墊上厚木塊,最好用油壓機將其緩慢地壓入座孔。

自潤軸承介紹

自潤軸承(Self-lubricating Bearing),又稱為免潤滑軸承或無需潤滑軸承,是一種在運行過程中無需添加潤滑劑即可長時間穩定運行的特殊軸承類型。其內部結構包含自潤滑材料,如聚四氟乙烯(PTFE)、青銅基複合材料及石墨等,這些材料在摩擦過程中能夠自行產生潤滑效果,降低摩擦力並延長軸承壽命。憑藉其免維護、低摩擦及耐用性特點,自潤軸承被廣泛應用於多種工業設備、汽車工業及醫療器械中。本文將詳細介紹自潤軸承的結構、工作原理及其在不同應用領域中的優勢與用途。

一、自潤軸承的基本介紹

1.1 什麼是自潤軸承?

自潤軸承是一種在運行過程中不需額外添加潤滑劑即可長時間穩定運行的軸承類型。這類軸承依靠其內部結構中的自潤滑材料,在摩擦運動中釋放潤滑劑或形成潤滑薄膜,有效降低摩擦力與磨損,從而延長軸承使用壽命。自潤軸承的應用場景廣泛,包括機械設備的運動部件、滑動支撐、汽車零件及醫療器材等,特別適合於無法頻繁維護或不允許潤滑劑污染的場合。

1.2 自潤軸承的結構組成

自潤軸承的結構與普通軸承類似,但其內部含有特殊的自潤滑材料,主要由以下幾個部分組成:

- 內圈與外圈(Inner and Outer Rings):通常由高強度金屬材料(如鋼、不鏽鋼、青銅)或工程塑料製成,提供軸承的基本支撐與固定。

- 自潤滑層(Self-lubricating Layer):內圈與外圈之間的接觸面覆蓋有自潤滑材料,如 PTFE(聚四氟乙烯)、石墨或含油材料。這些材料能夠在摩擦過程中釋放潤滑劑,形成潤滑薄膜,減少摩擦力並延長軸承壽命。

- 基體材料(Substrate Material):自潤滑層通常覆蓋於基體材料之上,如青銅基體、鋼基體或複合材料基體,提供足夠的強度與耐用性。

- 保持架(Cage or Retainer):保持架用於分隔滾動體或滑動接觸面,保持其均勻分佈,並防止潤滑劑的流失。

1.3 自潤軸承的主要特點

自潤軸承具有以下幾大特點:

- 免維護、無需潤滑:自潤軸承依靠內部的自潤滑材料,在運行過程中不需要額外的潤滑劑補充與維護,適合於長期穩定運行需求的場合。

- 低摩擦、低噪音:自潤滑層的存在降低了軸承運行過程中的摩擦力與震動,有效提升設備運行效率,並減少噪音。

- 耐磨性與耐用性強:自潤滑材料具有極佳的耐磨性與自修復能力,能夠在高負載及長時間運行中保持穩定性。

- 耐高溫與耐腐蝕性:根據不同的材料組成,自潤軸承可具備優異的耐高溫、耐腐蝕性能,能在極端環境中穩定運行。

二、自潤軸承的工作原理

2.1 自潤軸承的運作機制

自潤軸承的工作原理基於其內部的自潤滑材料。在軸承運行過程中,內圈與外圈之間的自潤滑層能夠釋放出潤滑劑,或在接觸面形成一層潤滑薄膜,減少摩擦與磨損。這種潤滑薄膜的形成源於自潤滑材料在摩擦過程中的微量流動或分解,從而在運行中持續提供潤滑效果。

2.2 自潤滑材料的特性與作用

自潤軸承中常用的自潤滑材料包括 PTFE(聚四氟乙烯)、石墨、二硫化鉬(MoS2)及含油青銅等。這些材料具有極低的摩擦係數及出色的耐磨性,能夠在摩擦過程中分解出潤滑劑或釋放潤滑因子,形成潤滑薄膜,有效降低運行過程中的摩擦損耗與磨損速率。

- PTFE(聚四氟乙烯):具有超低摩擦係數與優異的耐化學腐蝕性,能在高負載及長時間運行中提供穩定的潤滑效果。

- 石墨:石墨材料本身具有潤滑性,能夠在摩擦過程中形成潤滑薄膜,適用於高溫及耐腐蝕環境中。

- 二硫化鉬(MoS2):常用於耐高溫與高負載場合,其潤滑性能良好,能夠在極端環境中穩定運行。

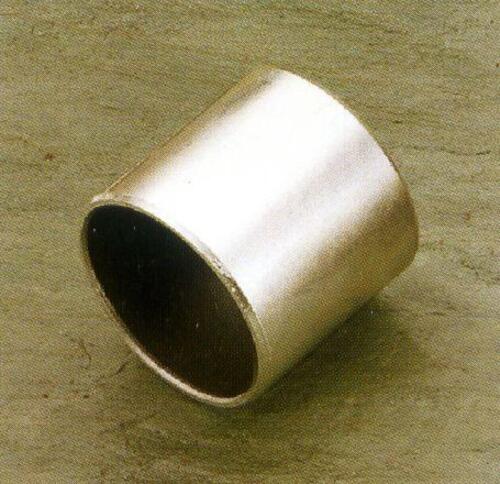

- 含油材料:如含油青銅或粉末冶金材料,內部含有微孔結構,能在摩擦過程中持續釋放油脂,提供長期潤滑效果。

2.3 自潤軸承的低摩擦與高耐用性

自潤軸承的低摩擦特性來自於其內部自潤滑層的存在。在摩擦運動中,自潤滑材料能夠自行產生潤滑效果,減少運行過程中的接觸摩擦,降低摩擦力與磨損速率。此外,自潤軸承的耐磨性與耐用性取決於自潤滑材料的選擇與分佈,如 PTFE 材料具有自修復能力,能夠在磨損後形成新的潤滑薄膜,延長軸承的使用壽命。

三、自潤軸承的應用層面

3.1 工業自動化設備

自潤軸承廣泛應用於工業自動化設備中,如機械手臂、運動模組及傳送裝置中。這些設備通常需要長時間連續運行,自潤軸承的免潤滑特性可減少維護需求,提升生產效率。此外,設備運行過程中因為無需額外潤滑劑,也能減少環境污染及潤滑劑污染產品的風險。

3.2 汽車工業

在汽車工業中,自潤軸承主要應用於懸吊系統、車門鉸鏈、轉向裝置及座椅調整機構中。這些部件經常需要頻繁運動與調整,自潤軸承的低摩擦與高耐用性使其能夠在長時間運行中保持穩定性,並有效降低噪音與震動,提升車輛行駛的舒適性。

3.3 醫療器械與食品加工設備

在醫療器械及食品加工設備中,自潤軸承的應用尤為重要。這些設備對衛生環境有嚴格要求,通常不允許使用傳統潤滑劑進行潤滑。自潤軸承的無需潤滑特性,能在長時間運行中保持乾淨無污染,適用於無塵室及食品加工環境中,確保設備衛生性與安全性。

3.4 農業機械與戶外設備

農業機械與戶外設備中,自潤軸承主要用於各類連桿系統、傳動裝置及滾動部件中。這些設備常年暴露於風沙及泥土中,潤滑劑容易受到污染而失效。自潤軸承的自潤滑特性能夠在無需額外潤滑劑的情況下保持穩定運行,延長設備使用壽命,降低維護成本。

3.5 航空航天及軍事設備

自潤軸承在航空航天及軍事設備中也有著廣泛的應用,如飛機控制桿、導向系統及防護裝置中。這些設備通常處於極端環境(如高溫、高壓及高振動環境)中,自潤軸承的耐高溫、耐腐蝕及低摩擦特性,使其成為這些關鍵設備中的首選零件。

四、自潤軸承的選型與使用建議

4.1 如何選擇適合的自潤軸承?

選擇適合的自潤軸承需考慮多種因素,包括負載條件、運行環境及溫度需求。以下為選型時需注意的幾個要點:

- 負載能力與材料選擇:根據設備的負載條件與工作需求,選擇承載能力合適的自潤軸承材料。如 PTFE 適用於輕負載與高精度需求的場合,而石墨與二硫化鉬則適合於高負載與耐高溫環境中。

- 自潤滑層厚度與分佈:根據設備的摩擦接觸面積與摩擦頻率,選擇適當的自潤滑層厚度與分佈設計,確保自潤滑效果的穩定性與持久性。

- 溫度與耐腐蝕性需求:在高溫或腐蝕性環境中使用時,需選擇耐高溫與耐腐蝕性良好的自潤軸承材料,如二硫化鉬或石墨材料,以提升其耐用性與穩定性。

4.2 安裝與使用注意事項

自潤軸承在安裝與使用過程中需注意以下幾點,以確保其穩定運行並延長使用壽命:

- 安裝過程中的力矩控制:安裝時應使用專用工具,避免對自潤軸承施加過大的外力,以免造成內圈或外殼變形或損壞。

- 避免潤滑劑的污染:自潤軸承無需額外潤滑,但若使用潤滑劑,需選擇與自潤滑材料相容的潤滑劑,以避免造成潤滑層失效或污染。

- 定期檢查與維護:雖然自潤軸承無需頻繁維護,但定期檢查軸承的運行狀況及磨損情況,及時清潔與保養,仍有助於延長軸承使用壽命。

五、自潤軸承的優勢與未來發展趨勢

5.1 自潤軸承的主要優勢

與傳統軸承相比,自潤軸承具有以下幾大優勢:

- 免維護與長壽命:自潤軸承無需額外添加潤滑劑,減少維護成本,並延長設備使用壽命。

- 低摩擦與低噪音:自潤滑材料的存在降低了軸承運行過程中的摩擦力與震動,有效提升設備運行效率,並減少噪音。

- 耐磨性與耐用性強:自潤滑材料具有自修復能力,能夠在磨損後形成新的潤滑薄膜,保持長期穩定的運行性能。

- 適用範圍廣泛:自潤軸承適用於多種環境,包括高溫、高負載及腐蝕性環境中,滿足不同工況下的運行需求。

5.2 自潤軸承的未來發展趨勢

隨著工業技術的不斷進步,自潤軸承在未來將朝著更高精度、更高耐用性及更強環境適應性的方向發展。以下為自潤軸承未來可能的發展趨勢:

- 新材料與新技術的應用:未來將有更多新型自潤滑材料(如氮化硼及碳化硅)應用於自潤軸承中,以提升其輕量化與耐用性。

- 智能化與自修復技術:智能傳感技術的融入可實現自潤軸承的自我監測與自動修復,有助於提升設備的自動化程度與可靠性。

- 更高精度與更低能耗的實現:隨著製造技術的進步,自潤軸承將具備更高的運行精度與更低的能耗,滿足未來工業設備對於高效、低能耗運行的需求。

六、結論

自潤軸承憑藉其免潤滑、低摩擦及耐用性等優勢,廣泛應用於工業自動化設備、汽車工業、醫療器械及再生能源等領域。無論是在極端環境中,還是在無法頻繁維護的應用中,自潤軸承都能提供穩定可靠的支撐與運行保障。

透過本文的介紹,希望讀者能對自潤軸承的結構、工作原理及應用層面有更全面的了解。未來,隨著科技的不斷進步,自潤軸承將在更多新興領域中發揮重要作用,為工業發展提供強有力的支持。

常見問題解答(FAQs)

- 自潤軸承與普通軸承有何不同?

- 自潤軸承無需額外添加潤滑劑即可長期穩定運行,而普通軸承則需定期補充潤滑劑進行維護。

- 自潤軸承主要應用於哪些工業領域?

- 自潤軸承廣泛應用於工業自動化設備、汽車工業、醫療器械、食品加工及航空航天等多個領域。

- 如何選擇適合的自潤軸承材料?

- 選擇材料需考慮使用環境及工作條件。PTFE 適用於輕負載與耐化學腐蝕場合,而石墨及二硫化鉬則適合於高負載與耐高溫環境。

- 自潤軸承的潤滑方式有哪些?

- 自潤軸承通常無需額外潤滑,但若使用潤滑劑,需選擇與自潤滑材料相容的潤滑劑,以避免造成潤滑層失效。

- 如何延長自潤軸承的使用壽命?

- 維持良好的運行環境,定期檢查軸承運行狀態,保持環境清潔,並避免異物進入軸承內部,這些措施均能有效延長自潤軸承的使用壽命。